Cuando empiezas a soldar con este tipo de equipos, habitualmente nos encontramos con las mismas dudas o problemas. A continuación, te vamos a explicar los trucos y consejos básicos que te resolverán estas preguntas.

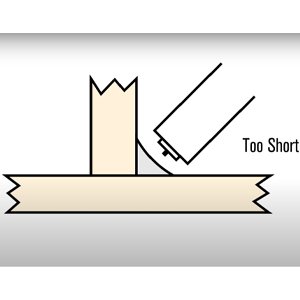

1. Longitud del microalambre o stick out

Esta el la distancia que sobresale de hilo desde la punta de contacto y de el dependerá en gran parte la calidad y el tipo de cordón que se realice.

Corto

Normal

Largo

Sitck out corto: Cuando es demasiado corto provoca mayor corriente, por lo tanto la soldadura tendrá mayor penetración y forma cóncava.

Stick out normal: Esta es la longitud ideal para nuestro electrodo. Producirá una corriente y penetración adecuadas, formará un cordón de soldadura de forma convexa.

Stick out largo: Tendrá menor penetración y formará un cordón de forma irregular. De todos los casos este es el menos apropiado.

2. Diámetro del hilo MIG MAG

Usar un diámetro correcto del microalambre es esencial para lograr realizar una soldadura correcta y tener el mejor control del baño de fusión.

Para materiales delgados utiliza hilos delgados y para gruesos deberás utilizar alambres de mayor tamaño.

Cómo toda norma siempre hay alguna excepción, si la soldadura la vamos a realizar en posiciones horizontales, verticales o sobre la cabeza, intenta mantener un baño de fusión más pequeño. Para ello tendrás que elegir el diámetro de hilo más fino que te sea posible teniendo en cuenta el grosor del material que vayas a soldar.

Por ejemplo, para soldar un material de 2 mm encima de una mesa de trabajo, puedes elegir diámetros de hilo desde 0,8 hasta 1,2 mm. En este caso es mejor realizar el trabajo con el de 0,8 mm.

3. Material de aporte

La soldadura MIG MAG no cuenta con una enorme variedad de materiales de aporte, por eso es muy importante elegir la necesaria para cada material que vayamos a soldar.

Aunque es bastante obvio, para soldar acero inoxidable, utiliza alambre de acero inoxidable, el de aluminio para bases de aluminio y de acero al carbono para materiales de acero al carbono.

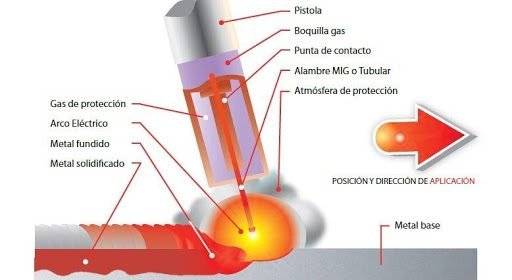

4. Selección del gas

La selección del gas es muy importante si decidimos usarlo y es tan importante cómo la selección del microalambre.

El dióxido de carbono es ideal cuando se va a soldar materiales de acero de alto carbono y sus distintas aleaciones, pero no está aconsejado para materiales finos porque produce un arco de fusión a mucha temperatura, penetra mucho y puede perforarlos.

Para las bases delgadas de acero de alto carbono y sus aleaciones la mejor opción es utilizar una mezcla de 75% Argón y 25% CO2.

Para soldar aluminio el gas que necesitarás es Argón al 100% y las mezclas de gases como helio, argón y dióxido de carbono se utilizan para soldar el acero inoxidable.

5. Control del baño de fusión

Para controlar mejor el baño de fusión y conseguir mejores cordones, mantén el hilo a la zona de ataque del cordón. Es decir, no realices oscilaciones hacia delante o hacia atrás y mantén siempre el baño de fusión por detrás del microalambre.

6. Ponte cómodo

En la medida de lo posible, hay que buscar la posición más cómoda y debemos asegurarnos que la pieza que vayamos a soldar no se mueva y este bien segura.

Intenta siempre soldar utilizando las dos manos para sujetar la antorcha, así lograrás más estabilidad, mejor control del baño de fusión y el resultado final serán unos cordones homogéneos, sin cortes y con la máxima dureza.

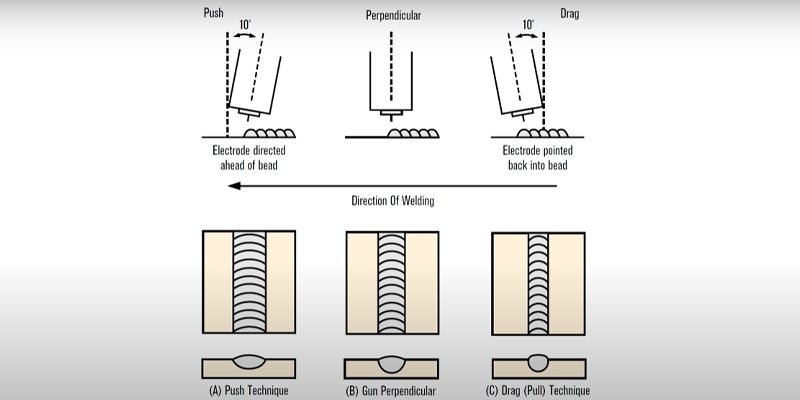

7. Inclinación de la antorcha

La soldadura MIG MAG puede realizarse en cualquier sentido de avance, pero independientemente de este el baño de fusión se puede aplicar empujándolo o arrastrándolo. Cada una de estas técnicas tiene sus ventajas y sus desventajas

Si arrastramos el baño de fusión obtendremos un poco más de penetración y un cordón de soldadura más estrecho, por el contrario si empujamos tendremos menos penetración pero el cordón será más ancho.

Por lo general, es mejor mantener una posición perpendicular al baño de fusión, de esta forma lograremos las soldaduras más equilibradas.

No obstante en materiales finos se utiliza la técnica de empujar, para evitar mucha penetración y que el cordón sea más ancho.

Por el contrario, para materiales más gruesos se suele utilizar la técnica de arrastre y así conseguir una máxima peteración.

8. Ancho del cordón

Para saber el ancho que debe tener un cordón, nos sirve de referencia el dibujo superior. La letra A representa la pierna del cordón, este debe tener la misma medida que el grosor del material que vayas a soldar, es decir que los valores A y B deben ser lo más iguales posibles.